- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

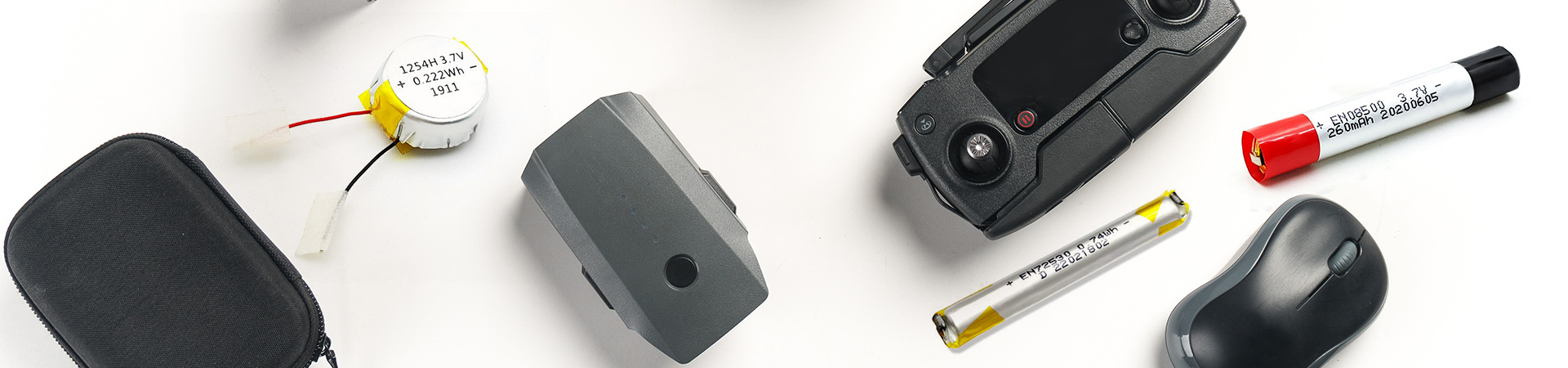

Краткое описание причин вздутия литий-ионных аккумуляторов в мягкой упаковке

Краткое описание причин вздутия литий-ионных аккумуляторов в мягкой упаковке

Существует множество причин вздутия литий-ионных аккумуляторов мягкой упаковки. На основании опыта экспериментальных исследований и разработок автор делит причины вздутия литиевой батареи на три категории: во-первых, увеличение толщины, вызванное расширением электрода батареи во время езды на велосипеде; Второй — набухание, вызванное окислением и разложением электролита с образованием газа. В-третьих, это вздутие, вызванное технологическими дефектами, такими как попадание влаги и повреждение углов из-за небрежной упаковки аккумулятора. В разных аккумуляторных системах доминирующий фактор изменения толщины аккумулятора различен. Например, в системах с отрицательными электродами из титаната лития основным фактором вздутия является газовый барабан; В системе графитовых отрицательных электродов толщина электродной пластины и выделение газа способствуют набуханию батареи.

1、 Изменение толщины электродной пластины.

Обсуждение факторов и механизмов, влияющих на расширение графитового отрицательного электрода

Увеличение толщины ячеек в процессе зарядки литий-ионных аккумуляторов в основном связано с расширением отрицательного электрода. Степень расширения положительного электрода составляет всего 2-4%, а отрицательный электрод обычно состоит из графита, клея и проводящего углерода. Скорость расширения самого графитового материала достигает ~ 10%, а к основным факторам, влияющим на изменение скорости расширения графитового отрицательного электрода, относятся: образование пленки SEI, состояние заряда (SOC), параметры процесса и другие влияющие факторы.

(1) Во время первого процесса зарядки и разрядки литий-ионных батарей, образованных пленкой SEI, электролит подвергается реакции восстановления на границе твердого тела и жидкости частиц графита, образуя пассивирующий слой (пленка SEI), покрывающий поверхность электрода. материал. Образование пленки SEI значительно увеличивает толщину анода, а за счет образования пленки SEI толщина ячейки увеличивается примерно на 4%. С точки зрения долгосрочного процесса циклирования, в зависимости от физической структуры и удельной поверхности различного графита, процесс циклирования приведет к растворению SEI и динамическому процессу производства новых SEI, таких как чешуйчатый графит, имеющий более высокое расширение. скорость, чем сферический графит.

(2) Во время цикла цикла аккумуляторного элемента в заряженном состоянии объемное расширение графитового анода демонстрирует хорошую периодическую функциональную связь с SOC аккумуляторного элемента. То есть по мере того, как ионы лития продолжают внедряться в графит (с увеличением СЗ элемента аккумуляторной батареи), объем постепенно расширяется. По мере того как ионы лития отделяются от графитового анода, SOC аккумуляторной ячейки постепенно уменьшается, и соответствующий объем графитового анода постепенно уменьшается.

(3) С точки зрения параметров процесса плотность уплотнения оказывает значительное влияние на графитовый анод. В процессе холодного прессования электрода в слое графитовой анодной пленки создаются большие сжимающие напряжения, которые трудно полностью снять при последующем высокотемпературном обжиге и других процессах электрода. Когда аккумуляторный элемент подвергается циклической зарядке и разрядке, из-за совокупного воздействия множества факторов, таких как вставка и отсоединение ионов лития, набухание электролита на клее, мембранное напряжение снимается во время процесса циклического цикла, и скорость расширения увеличивается. С другой стороны, плотность уплотнения определяет пористость слоя анодной пленки. Емкость пор в слое пленки велика, что позволяет эффективно поглощать объем расширения электрода. Емкость пор мала, и когда происходит расширение электрода, не хватает места для поглощения объема, образующегося в результате расширения. В это время расширение может распространяться только по направлению к внешней стороне слоя пленки, что проявляется в объемном расширении анодной пленки.

(4) Другие факторы, такие как прочность сцепления клея (клей, частицы графита, проводящий углерод и прочность связи между коллектором и жидкостью), скорость разряда заряда, способность клея к набуханию и электролита. , форма и плотность укладки графитовых частиц, а также увеличение объема электрода, вызванное разрушением клея во время процесса циклирования, - все это в определенной степени влияет на расширение анода.

Для расчета скорости расширения используйте метод аниме для измерения размера анодной пластины в направлениях X и Y, используйте микрометр для измерения толщины в направлении Z и проводите измерения отдельно после полной зарядки штамповочной пластины и электрического сердечника.

Рисунок 1. Принципиальная схема измерения анодной пластины.

Влияние плотности уплотнения и качества покрытия на расширение отрицательного электрода

Используя плотность уплотнения и качество покрытия в качестве факторов, были взяты три различных уровня для полнофакторной ортогональной экспериментальной схемы (как показано в таблице 1), при этом остальные условия были одинаковыми для каждой группы.

Как показано на рисунках 2 (a) и (b), после полной зарядки аккумуляторного элемента скорость расширения анодного листа в направлении X/Y/Z увеличивается с увеличением плотности уплотнения. При увеличении плотности уплотнения с 1,5 г/см3 до 1,7 г/см3 скорость расширения в направлении X/Y увеличивается с 0,7% до 1,3%, а скорость расширения в направлении Z увеличивается с 13% до 18%. Из рисунка 2 (а) видно, что при различных плотностях уплотнения скорость расширения в направлении X больше, чем в направлении Y. Основная причина этого явления вызвана процессом холодного прессования полярной пластины. В процессе холодного прессования, когда полярная пластина проходит через прижимной ролик, согласно закону минимального сопротивления, когда материал подвергается воздействию внешних сил, частицы материала будут течь в направлении минимального сопротивления.

Рисунок 2. Скорость расширения анодов в разных направлениях

Когда анодная пластина подвергается холодному прессованию, направление с наименьшим сопротивлением находится в направлении MD (направление Y электродной пластины, как показано на рисунке 3). Напряжение легче снять в направлении MD, тогда как направление TD (направление X электродной пластины) имеет более высокое сопротивление, что затрудняет снятие напряжения во время процесса прокатки. Напряжение в направлении TD больше, чем в направлении MD. Следовательно, после того, как электродный лист полностью заряжен, скорость расширения в направлении X больше, чем в направлении Y. С другой стороны, плотность уплотнения увеличивается, а емкость пор электродного листа уменьшается (как показано на рисунке 4). При зарядке внутри слоя анодной пленки недостаточно места для поглощения объема расширения графита, а внешнее проявление заключается в том, что электродный лист расширяется в направлениях X, Y и Z как единое целое. Из рисунков 2 (в) и (г) видно, что качество покрытия увеличилось с 0,140 г/1540,25 мм2 до 0,190 г/1540,25 мм2, степень расширения в направлении Х увеличилась с 0,84% до 1,15%, а темп расширения в направлении Y увеличился с 0,89% до 1,05%. Тенденция темпа расширения в направлении Z противоположна тенденции в направлении X/Y, демонстрируя тенденцию к снижению, с 16,02% до 13,77%. Расширение графитового анода имеет колеблющийся характер в направлениях X, Y и Z, а изменение качества покрытия в основном отражается в значительном изменении толщины пленки. Приведенная выше картина изменения анода согласуется с литературными результатами: чем меньше отношение толщины коллектора к толщине пленки, тем больше напряжение в коллекторе.

Рис. 4. Изменение доли пустот при различной плотности уплотнения.

Влияние толщины медной фольги на расширение отрицательного электрода

Выберите два влияющих фактора: толщину медной фольги и качество покрытия, при этом уровни толщины медной фольги составляют 6 и 8 мкм соответственно. Масса анодного покрытия составляла 0,140 г/1, 540,25 мм2 и 0,190 г/1, 540,25 мм2 соответственно. Плотность уплотнения составляла 1,6 г/см3, остальные условия были одинаковыми для каждой группы экспериментов. Результаты эксперимента показаны на рисунке 5. Из рисунков 5 (a) и (c) видно, что при двух разных качествах покрытия в направлении X/Y 8 мкм. Скорость расширения анодного листа из медной фольги меньше. чем 6 мкм. Увеличение толщины медной фольги приводит к увеличению ее модуля упругости (см. рисунок 6), что повышает ее устойчивость к деформации и усиливает ограничение анодного расширения, что приводит к снижению скорости расширения. По данным литературы, при одинаковом качестве покрытия с увеличением толщины медной фольги увеличивается отношение толщины коллектора к толщине пленки, уменьшаются напряжения в коллекторе и снижается скорость расширения электрода. В направлении Z тенденция изменения скорости расширения совершенно противоположная. Из рисунка 5 (б) видно, что с увеличением толщины медной фольги скорость расширения увеличивается; Из сравнения рисунков 5 (б) и (г) видно, что при увеличении качества покрытия от 0,140 г/1 и 540,25 мм2 до 0,190 г/1540,25 мм2 увеличивается толщина медной фольги и скорость расширения. уменьшается. Увеличение толщины медной фольги, хотя и полезно для снижения ее собственного напряжения (высокая прочность), приведет к увеличению напряжения в слое пленки, что приведет к увеличению скорости расширения в направлении Z, как показано на рисунке 5 (b); По мере повышения качества покрытия, хотя толстая медная фольга оказывает стимулирующее воздействие на увеличение напряжения слоя пленки, она также увеличивает связующую способность слоя пленки. В это время сила связывания становится более очевидной, а скорость расширения в направлении Z снижается.

Рисунок 6. Кривые растяжения медной фольги различной толщины.

Влияние типа графита на расширение отрицательного электрода

Для эксперимента использовали пять различных марок графита (см. табл. 2) с массой покрытия 0,165 г/1540,25 мм2, плотностью прессования 1,6 г/см3 и толщиной медной фольги 8 мкм. Остальные условия те же, а результаты эксперимента показаны на рисунке 7. Из рисунка 7 (а) видно, что существуют значительные различия в скоростях расширения различных графитов в направлении X/Y, с минимумом 0,27% и максимум 1,14%. Темпы расширения в направлении Z составляют 15,44% и 17,47% соответственно. Те, у кого большое расширение в направлении X/Y, имеют небольшое расширение в направлении Z, что согласуется с результатами, проанализированными в разделе 2.2. Ячейки, использующие графит А-1, показали сильную деформацию со степенью деформации 20%, в то время как другие группы ячеек не показали деформации, что указывает на то, что размер скорости расширения X/Y оказывает значительное влияние на деформацию ячеек.

Рисунок 7. Различные скорости расширения графита.

Заключение

(1) Увеличение плотности уплотнения увеличивает скорость расширения анодного листа в направлениях X/Y и Z во время процесса полного заполнения, а скорость расширения в направлении X больше, чем в направлении Y (направление X направление оси ролика во время процесса холодного прессования анодного листа, а направление Y — это направление машинного ремня).

(2) При повышении качества покрытия скорость расширения в направлении X/Y имеет тенденцию увеличиваться, тогда как скорость расширения в направлении Z уменьшается; Повышение качества покрытия приведет к увеличению растягивающих напряжений в сборнике жидкости.

(3) Повышение прочности токосъемника может подавить расширение анода в направлении X/Y.

(4) Различные типы графита имеют значительные различия в скорости расширения в направлениях X/Y и Z, при этом размер расширения в направлении X/Y оказывает существенное влияние на деформацию ячейки.

2. Вздутие, вызванное выделением газа из аккумулятора.

Внутреннее газообразование в батареях является еще одной важной причиной вздутия батареи. Будь то во время циклического использования при комнатной температуре, при высокой температуре или при хранении при высокой температуре, оно будет вызывать разную степень вздутия газа. Во время первоначального процесса зарядки и разрядки аккумулятора на поверхности электрода образуется пленка SEI (интерфейс твердого электролита). Образование негативной пленки SEI в основном происходит в результате восстановления и разложения EC (этиленкарбоната). Наряду с образованием алкиллития и Li2CO3 образуется большое количество CO и C2H4. DMC (диметилкарбонат) и EMC (этилметилкарбонат) в растворителях также образуют RLiCO3 и ROLi в процессе формирования пленки, что сопровождается образованием таких газов, как CH4, C2H6 и C3H8, а также газов CO. В электролитах на основе ПК (пропиленкарбоната) выделение газа относительно велико, в основном газ C3H8, образующийся при восстановлении ПК. Литий-железо-фосфатные аккумуляторы в мягкой упаковке наиболее сильно накачиваются после зарядки при температуре 0,1°С в течение первого цикла. Как видно из вышеизложенного, образование СЭИ сопровождается выделением большого количества газа, что является неизбежным процессом. Присутствие H2O в примесях приведет к тому, что связь PF в LiPF6 станет нестабильной, что приведет к образованию HF, что приведет к нестабильности этой аккумуляторной системы и образованию газа. Присутствие избыточного количества H2O приведет к потреблению Li+ и образованию LiOH, LiO2 и H2, что приведет к образованию газов. Во время хранения и длительных процессов зарядки и разгрузки также может образовываться газ. В герметичных литий-ионных батареях присутствие большого количества газа может привести к расширению батареи, что повлияет на ее производительность и сократит срок ее службы. Основные причины образования газа при хранении аккумуляторной батареи следующие: (1) Присутствие H2O в аккумуляторной системе может привести к образованию HF, что приведет к повреждению SEI. O2 в системе может вызвать окисление электролита, что приведет к образованию большого количества CO2; (2) Если пленка SEI, образовавшаяся во время первого формирования, нестабильна, это приведет к повреждению пленки SEI на этапе хранения, а при ремонте пленки SEI будут выделяться газы, состоящие в основном из углеводородов. Во время длительного цикла зарядки и разрядки аккумулятора изменяется кристаллическая структура положительного материала, неравномерный точечный потенциал на поверхности электрода и другие факторы приводят к тому, что некоторые точечные потенциалы становятся слишком высокими, стабильность электролита на электроде поверхность уменьшается, постоянное утолщение лицевой маски на поверхности электрода приводит к увеличению сопротивления интерфейса электрода, что еще больше улучшает потенциал реакции, вызывая разложение электролита на поверхности электрода с образованием газа, а положительный материал также может выделять газ.

Рисунок 8. Газовый состав аккумулятора Li4Ti5O12/LiMn2O4 после 5 месяцев циклического использования при 30, 45 и 60 ℃.

В литий-ионных батареях обычно используется система электролита LiPF6/EC: EMC, где LiPF6 имеет следующий баланс в электролите.

PF5 — сильная кислота, легко вызывающая разложение карбонатов, причем количество PF5 увеличивается с повышением температуры. PF5 способствует разложению электролита с образованием газов CO2, CO и CxHy. Расчет также показывает, что при разложении ЕС образуются газы CO и CO2. C2H4 и C3H6 образуются в результате окислительно-восстановительной реакции C2H6 и C3H8 с Ti4+ соответственно, тогда как Ti4+ восстанавливается до Ti3+. Согласно соответствующим исследованиям, образование H2 происходит из-за следовых количеств воды в электролите, но содержание воды в электролите обычно составляет 20 × Около 10-6 для производства газа H2. Эксперимент Ву Кая из Шанхайского университета Цзяо Тонг выбрал графит/NCM111 в качестве батареи с низким вкладом и пришел к выводу, что источником H2 является разложение карбоната под высоким напряжением.

3、 Аномальный процесс, приводящий к образованию и расширению газа.

1. Плохая упаковка значительно снизила долю вздутых аккумуляторных элементов, вызванных плохой упаковкой. Причины плохого запечатывания сверху, бокового запечатывания и дегазации трехсторонней упаковки были описаны ранее. Плохая упаковка с обеих сторон приведет к повреждению элемента аккумулятора, что в основном представлено верхней герметизацией и дегазацией. Верхняя герметизация происходит в основном из-за плохой герметизации в положении выступа, а дегазация - в основном из-за расслоения (в том числе отделения ПП от Al за счет электролита и геля). Плохая упаковка приводит к попаданию влаги из воздуха внутрь элемента аккумулятора, что приводит к разложению электролита и образованию газа.

2. Поверхность кармана повреждена, а аккумуляторный элемент поврежден ненормально или искусственно поврежден во время процесса вытягивания, что приводит к повреждению кармана (например, к появлению микроотверстий) и позволяет воде проникнуть внутрь аккумуляторного элемента.

3. Повреждение угла: из-за особой деформации алюминия в сложенном углу тряска подушки безопасности может деформировать угол и вызвать повреждение алюминия (чем больше аккумуляторный элемент, чем больше подушка безопасности, тем легче ее устранить). поврежден), теряя свое барьерное действие на воду. Чтобы облегчить проблему, в углы можно нанести клей для морщин или термоклей. Запрещается перемещать аккумуляторные элементы с подушками безопасности в каждом процессе после верхней герметизации, и больше внимания следует уделять методу работы, чтобы предотвратить колебания пула аккумуляторных элементов на стареющей плате.

4. Содержание воды внутри аккумуляторной батареи превышает стандарт. Как только содержание воды превысит стандарт, электролит выйдет из строя и выделит газ после образования или дегазации. Основными причинами избыточного содержания воды внутри аккумулятора являются: избыточное содержание воды в электролите, избыточное содержание воды в голом элементе после запекания и чрезмерная влажность в сушильном помещении. Если есть подозрение, что чрезмерное содержание воды может вызвать вздутие живота, можно провести ретроспективную проверку процесса.

5. Процесс формирования является ненормальным, и неправильный процесс формирования может привести к вздутию элемента аккумулятора.

6. Пленка SEI нестабильна, и эмиссионная функция аккумуляторной батареи слегка завышена во время процесса зарядки и разрядки при проверке емкости.

7. Перезарядка или разрядка. Из-за нарушений в процессе, машине или защитной плате элементы батареи могут быть перезаряжены или чрезмерно разряжены, что приведет к образованию серьезных пузырьков воздуха в ячейках батареи.

8. Короткое замыкание. Из-за ошибок в работе два контакта заряженного элемента аккумулятора соприкасаются и происходит короткое замыкание. В аккумуляторной ячейке произойдет взрыв газа, и напряжение быстро упадет, в результате чего контакты загорятся черным.

9. Внутреннее короткое замыкание. Внутреннее короткое замыкание между положительным и отрицательным полюсами аккумуляторной батареи приводит к быстрому разряду и нагреву аккумуляторной ячейки, а также к сильному выделению газа. Причин внутренних коротких замыканий много: проблемы конструкции; Усадка, скручивание или повреждение изоляционной пленки; Би-ячеечное смещение; Заусенцы, прокалывающие изолирующую мембрану; Чрезмерное давление приспособления; Чрезмерное сжатие машины для глажения кромок и т. д. Например, в прошлом из-за недостаточной ширины машина для глажения кромок чрезмерно сжимала элемент аккумуляторной батареи, что приводило к короткому замыканию и вздутию катода и анода.

10. Коррозия. Батарейный элемент подвергается коррозии, и алюминиевый слой разрушается в результате реакции, теряя барьер для воды и вызывая расширение газа.

11. Ненормальная вакуумная откачка, вызванная системными или машинными причинами. Дегазация не является тщательной; Зона теплового излучения при вакуумной запайке слишком велика, из-за чего байонет всасывающего дегазатора не может эффективно пробить карманный пакет, что приводит к нечистому всасыванию.

Меры по подавлению аномальной газодобычи

4. Для подавления аномальной добычи газа необходимо начинать как с проектирования материалов, так и с производственных процессов.

Во-первых, необходимо спроектировать и оптимизировать систему материала и электролита, чтобы обеспечить образование плотной и стабильной пленки SEI, улучшить стабильность материала положительного электрода и подавить возникновение аномального газообразования.

Для обработки электролитов часто применяют метод добавления небольшого количества пленкообразующих добавок, чтобы сделать пленку SEI более однородной и плотной, уменьшая отслоение пленки SEI в процессе эксплуатации и газообразование при регенерации, что приводит к выходу из строя аккумулятора. выпуклый. Соответствующие исследования были опубликованы и применены на практике, например, Ченг Су из Харбинского технологического института, который сообщил, что использование пленкообразующей добавки VC может уменьшить вздутие батареи. Однако исследования в основном сосредоточены на однокомпонентных добавках с ограниченной эффективностью. Цао Чанхэ и другие из Восточно-Китайского университета науки и технологий использовали композит VC и PS в качестве новой пленкообразующей добавки к электролиту, добившись хороших результатов. Газообразование батареи было значительно снижено во время хранения при высоких температурах и езды на велосипеде. Исследования показали, что компоненты мембраны SEI, образованные ЭК и ВК, представляют собой линейный алкилкарбонат лития. При высоких температурах карбонат лития, присоединенный к LiC, нестабилен и разлагается на газы, такие как CO2, что приводит к набуханию аккумулятора. Пленка SEI, образованная PS, представляет собой алкилсульфонат лития. Хотя пленка имеет дефекты, она имеет определенную двумерную структуру и при этом остается относительно стабильной при прикреплении к LiC при высоких температурах. При совместном использовании ВК и ПС ПС образует дефектную двумерную структуру на поверхности отрицательного электрода при низком напряжении. По мере увеличения напряжения ВК образует на поверхности отрицательного электрода линейную структуру карбоната алкиллития. Алкиллитийкарбонат заполняет дефекты двумерной структуры, образуя стабильную пленку SEI с сетчатой структурой, прикрепленной к LiC. Мембрана SEI с такой структурой значительно повышает ее стабильность и может эффективно подавлять выделение газа, вызванное разложением мембраны.