- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Полное руководство по процессу производства литиевых батарей

2023-07-12

Полное руководство по процессу производства литиевых батарей

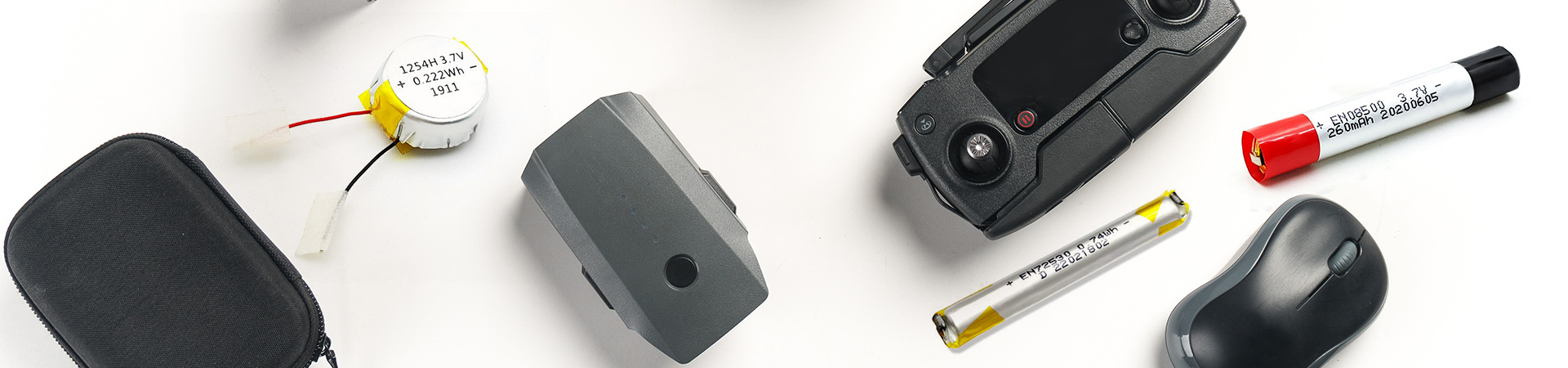

Ионные батареи представляют собой сложную систему, включающую положительный электрод, отрицательный электрод, сепаратор, электролит, токосъемник и связующее вещество, проводящий агент и т. д. Происходящие реакции включают электрохимические реакции положительных и отрицательных электродов, литий-ионную и электронную проводимость, а также диффузию тепла. Процесс производства литиевых батарей относительно длительный и включает более 50 процессов.

Литиевые батареи можно разделить на цилиндрические, квадратные и мягкие аккумуляторы в зависимости от их формы с определенными различиями в производственных процессах. Однако в целом процесс производства литиевых батарей можно разделить на передний процесс (изготовление электродов), средний процесс (синтез элементов) и задний процесс (формирование и упаковка). Из-за высоких требований к безопасности литий-ионных аккумуляторов предъявляются чрезвычайно высокие требования к точности, стабильности и уровню автоматизации литий-ионного оборудования в процессе производства аккумуляторов.

Оборудование для производства литиевых батарей — это технологическое оборудование, в котором используются упорядоченные процессы для производства сырья, такого как материалы положительных и отрицательных электродов, сепараторные материалы и электролит. Оборудование для литиевых батарей оказывает существенное влияние на производительность и стоимость литиевых батарей и является одним из определяющих факторов. В соответствии с различными технологическими процессами оборудование для литиевых батарей можно разделить на предварительное оборудование, промежуточное оборудование и фоновое оборудование. На линии по производству литиевых батарей стоимость начального, среднего и заднего оборудования составляет примерно 4:3:3.

Производственной целью предыдущего процесса является завершение изготовления пластин электродов (положительных и отрицательных). Основной процесс предыдущего этапа включает смешивание, нанесение покрытия, прокатку, продольную резку, нарезку и высечку. Используемое оборудование в основном включает в себя: смеситель, машину для нанесения покрытия, валковый пресс, продольно-резательную машину, машину для нарезки ломтиками, высекальную машину и т. д.

Смешивание суспензии (используемое оборудование: вакуумный смеситель) предназначено для равномерного смешивания положительных и отрицательных материалов твердотельной батареи, а затем добавления растворителя для перемешивания их в суспензию. Смешивание суспензии является отправной точкой предыдущего процесса и основой для завершения последующих процессов нанесения покрытия, прокатки и других процессов.

Нанесение покрытия (используемое оборудование: машина для нанесения покрытия) предназначено для равномерного нанесения перемешанной суспензии на металлическую фольгу и ее сушки для изготовления положительных и отрицательных пластин. Как основное звено предыдущего процесса, качество выполнения процесса нанесения покрытия глубоко влияет на консистенцию, безопасность и срок службы готовой батареи. Таким образом, машина для нанесения покрытия является наиболее ценным оборудованием в предыдущем процессе.

Валковое прессование (используемое оборудование: валковый пресс) предназначено для дальнейшего уплотнения покрытого электрода, тем самым увеличивая плотность энергии аккумулятора. Плоскостность прокатанного электрода напрямую влияет на технологический эффект последующего процесса резки, а однородность активных веществ в электроде также косвенно влияет на производительность аккумуляторного элемента.

Распиловка (используемое оборудование: продольно-резательная машина) — это процесс непрерывной резки широкой катушки полюсных наконечников на несколько узких кусков необходимой ширины. Разрушение электродной пластины во время резки вызвано действием сдвига, а гладкость кромки после резки (без заусенцев и короблений) является ключом к оценке производительности продольно-резательной машины.

Производство (используемое оборудование: производственная машина) включает сварку электродных ушек из вырезанных частей электрода, наложение защитной ленты, обматывание электродных ушек клеем или с помощью лазерной резки формируют ушки электрода, которые можно использовать для последующих процессов намотки. Высечка (используемое оборудование: высекальная машина) — это процесс штамповки и формирования полярных пластин с покрытием для последующих процессов.

Производственной целью промежуточного процесса является завершение производства аккумуляторных элементов. Существуют различия в технологической дорожной карте и оборудовании производственной линии среднего процесса изготовления литиевых батарей разных типов. Сущностью промежуточного процесса является процесс сборки, а именно упорядоченная сборка электродных пластин (положительных и отрицательных), изготовленных в результате предыдущего процесса, с диафрагмой и электролитом. Из-за различных структур хранения энергии квадратных (рулонных), цилиндрических (рулонных) и гибких (слоистых) батарей существуют очевидные различия в технологической дорожной карте и оборудовании производственной линии различных типов литиевых батарей в промежуточном процессе. В частности, основные процессы средней стадии квадратных и цилиндрических батарей включают намотку, впрыск жидкости и упаковку. Используемое оборудование в основном включает в себя: намоточную машину, машину для впрыска жидкости, упаковочное оборудование (машину для вставки оболочки, машину для накатки канавок, машину для запечатывания, сварочную машину) и т. д.; Основной процесс среднего этапа изготовления мягкой упаковки включает в себя ламинирование, впрыск жидкости и упаковку, а используемое оборудование в основном включает в себя машину для ламинирования, машину для впрыска жидкости, упаковочное оборудование и т. д.

Намотка (используемое оборудование: намоточная машина) — это процесс намотки электродных пластин, полученных в ходе производственного процесса или намоточной высекальной машины, в элементы литий-ионных аккумуляторов, в основном используемый для производства квадратных и круглых литий-ионных аккумуляторов. Намоточные машины можно разделить на две категории: квадратные намоточные машины и цилиндрические намоточные машины, которые соответственно используются для производства квадратных и цилиндрических литиевых батарей. По сравнению с цилиндрической намоткой, процесс квадратной намотки предъявляет более высокие требования к контролю натяжения, поэтому техническая сложность машины с квадратной намоткой выше.

Ламинирование (используемое оборудование: ламинатор) — это процесс укладки отдельных электродных пластин, полученных в процессе высечки, в элементы литий-ионных аккумуляторов, в основном используемый для производства аккумуляторов в мягкой упаковке. По сравнению с квадратными и цилиндрическими элементами, элементы мягкой упаковки имеют значительные преимущества в плотности энергии, безопасности и производительности разряда. Однако выполнение одной задачи укладки ламинатором включает в себя несколько параллельных подпроцессов и сложное взаимодействие механизмов, а повышение эффективности укладки требует решения сложных проблем динамического управления; Скорость намоточной машины напрямую связана с эффективностью намотки, а способы повышения эффективности относительно просты. В настоящее время существует разрыв в эффективности производства и выходе между слоистыми клетками и раневыми клетками.

Машина для впрыска жидкости (используемое оборудование: машина для впрыска жидкости) используется для количественного введения электролита батареи в элемент.

Упаковка ячеек (с использованием такого оборудования, как машина для вставки оболочки, машина для накатки канавок, машина для запечатывания, сварочная машина) включает помещение сердечника катушки в оболочку ячейки.

Производственная цель более позднего этапа процесса — завершить преобразование в упаковку. На среднем этапе функциональная структура элемента литиевой батареи сформирована, и значение последнего этапа заключается в его активации, тестировании, сортировке и сборке, а также в формировании безопасного и стабильного продукта литиевой батареи. К основным процессам более поздней стадии процесса относятся: формирование, разделение, тестирование, сортировка и т. д. В состав задействованного оборудования в основном входят: двигатели зарядки и разрядки, испытательное оборудование и т. д.

Формирование (с использованием двигателя зарядки и разрядки) — это процесс активации элемента батареи посредством первого заряда, во время которого на поверхности отрицательного электрода создается эффективная пассивационная пленка (пленка SEI) для достижения «инициализации» литиевой батареи. Разделение емкости (используемое оборудование: двигатель зарядки и разрядки), также известное как «анализ емкости», относится к процессу зарядки и разрядки преобразованного аккумуляторного элемента в соответствии со стандартами проектирования для измерения емкости аккумуляторного элемента. Процесс зарядки и разрядки аккумуляторного элемента проходит через процесс формирования и разделения емкости, поэтому двигатель зарядки и разрядки является наиболее часто используемым оборудованием заднего сердечника. Минимальной рабочей единицей двигателя зарядки и разрядки является «канал». «Блок» (BOX) состоит из нескольких «каналов», и несколько «блоков» объединяются, образуя двигатель зарядки и разрядки.

Испытания (используемое оборудование: испытательное оборудование) должны проводиться до и после зарядки, разрядки и отдыха; Сортировка подразумевает классификацию и отбор батарей, которые были сформированы и разделены в соответствии с определенными стандартами на основе результатов обнаружения. Значение процесса обнаружения и сортировки заключается не только в исключении некачественной продукции, но и в том, что при практическом применении литий-ионных аккумуляторов элементы часто объединяются параллельно или последовательно. Таким образом, выбор элементов с одинаковой производительностью может помочь достичь оптимальной общей производительности батареи.

Производство литиевых батарей нельзя отделить от оборудования для производства литиевых батарей. Помимо материалов, используемых в самой батарее, важными факторами, определяющими производительность батареи, являются производственный процесс и производственное оборудование. Вначале китайское литиевое аккумуляторное оборудование в основном зависело от импорта. После нескольких лет быстрого развития китайские компании по производству оборудования для литиевых батарей постепенно превзошли японские и корейские компании по производству оборудования с точки зрения технологий, эффективности, стабильности и других аспектов, а также получили преимущества в экономической эффективности, послепродажном обслуживании и других аспектах. В настоящее время сформирован кластер отечественных предприятий по производству оборудования для литиевых аккумуляторов, который стал визитной карточкой китайского высококачественного оборудования, выходящего на международный рынок. Благодаря вертикальному альянсу и зарубежной экспансии лидеров по производству литиевых батарей, производство оборудования для литиевых батарей выиграло от дальнейшего расширения и открыло новый период возможностей быстрого роста.